Forjatuen errendimendua funtsezkoa da hainbat industria-aplikaziotan, automozioko osagaietatik hasi eta aeroespazialeko piezenetara. Aleazio-elementu desberdinak gehitzeak forjatutako materialen propietateetan eragin handia izan dezake, haien indarra, iraunkortasuna eta ingurumen-faktoreekiko erresistentzia hobetuz. Artikulu honek aleazio-elementu gako batzuk aztertzen ditu eta forjaren errendimenduan nola eragiten duten aztertzen du.

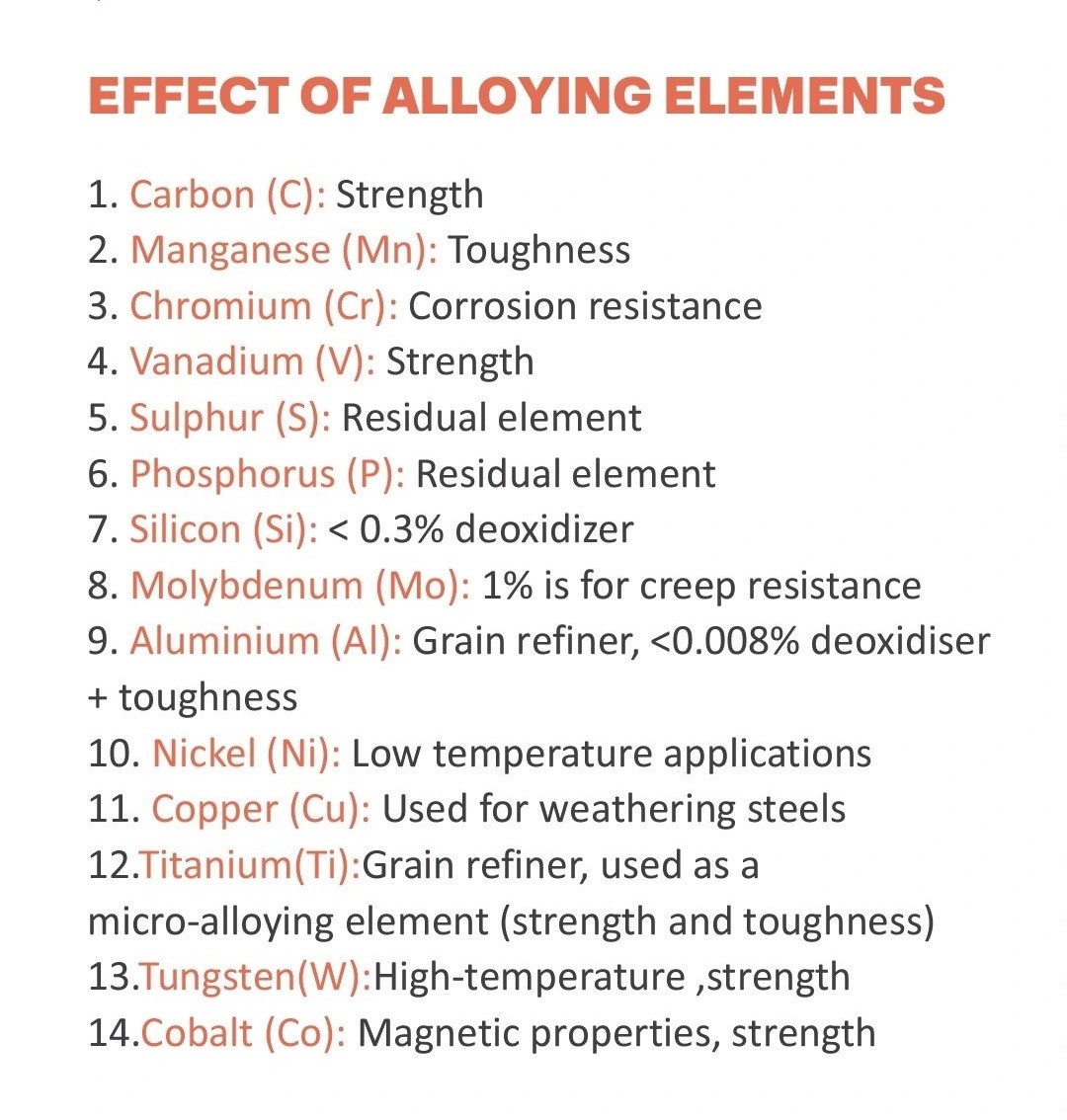

Elementu aleatzaileak eta haien ondorioak

Karbonoa (C):

Karbonoa altzairuaren aleazio elementu kritikoenetako bat da. Materialaren gogortasuna eta indarra zuzenean eragiten du. Karbono-eduki handiak forjaren gogortasuna eta trakzio-erresistentzia handitzen ditu, higadura-erresistentzia handia behar duten aplikazioetarako egokia da, hala nola ebaketa-tresnak eta automobilgintzako piezak. Hala ere, karbono gehiegik materiala hauskorra egin dezake, eta horren eraginarekiko erresistentzia murriztuz.

Kromoa (Cr):

Kromoa korrosioarekiko erresistentzia eta gogortasuna hobetzeko duen gaitasunagatik da ezaguna. Azalean kromo oxidozko geruza pasibo bat osatzen du, forja oxidaziotik eta korrosiotik babestuz. Horri esker, kromo-aleatutako altzairuak ingurune gogorretan aplikazioetarako aproposak dira, hala nola itsas eta kimiko industrian. Gainera, kromoak altzairuaren gogorgarritasuna hobetzen du, tratamendu termikoaren ondoren erresistentzia eta gogortasun handiagoa lortzeko aukera emanez.

Nikela (Ni):

Forjatuei nikela gehitzen zaie gogortasuna eta harikortasuna hobetzeko, batez ere tenperatura baxuetan. Gainera, materialaren korrosioarekiko eta oxidazioarekiko erresistentzia hobetzen du. Nikel-aleatutako altzairuak industria aeroespazialean eta petrolioaren eta gasaren industrian erabili ohi dira, non erresistentzia handia eta ingurune gogorekiko erresistentzia behar diren. Nikelaren presentziak fase austenitikoa ere egonkortzen du, altzairua ez magnetiko bihurtuz eta langarritasuna hobetuz.

Efektu konbinatuak eta aplikazio industrialak

Hauen eta beste aleazio-elementu batzuen konbinazioak, hala nola, molibdenoa (Mo), vanadioa (V) eta manganesoa (Mn), aplikazio zehatzetarako egokitutako propietateak dituzten materialak sor ditzake. Esate baterako, molibdenoak altzairuaren tenperatura altuko erresistentzia eta erresistentzia areagotzen ditu, turbinaren pala eta presio-ontzietarako egokia bihurtuz. Banadioak aleen egitura findu egiten du, forjaren indarra eta gogortasuna hobetuz. Manganesoak desoxidatzaile gisa jokatzen du eta materialaren gogorgarritasuna eta trakzio-erresistentzia hobetzen ditu.

Automobilgintzan, karbono, kromo eta manganesoaren konbinazio orekatua duten forjaketak erabiltzen dira erresistentzia handiko eta higadura-erresistenteak diren osagaiak ekoizteko, hala nola, biraderak eta engranajeak. Sektore aeroespazialean, nikela eta titaniozko aleazioak ezinbestekoak dira muturreko tenperatura eta tentsioak jasateko gai diren pieza arin baina sendoak fabrikatzeko.

Ondorioa

Forjatuen errendimenduan aleazio-elementuak gehitzeak eragin handia du, bakoitzak materialaren errendimendu orokorra hobetzen duten propietate espezifikoekin. Karbonoa, kromoa eta nikela bezalako elementuen eginkizuna ulertzeak hainbat industria aplikazioren eskakizun zorrotzak betetzen dituzten forjaketak diseinatzen laguntzen die metalurgistek eta ingeniariek. Elementu horiek arreta handiz hautatuz eta konbinatuz, fabrikatzaileek kalitate handiko forjaketak ekoitzi ditzakete, indar, iraunkortasun eta ingurumen-faktoreekiko erresistentzia handia dutenak, beren aplikazioetan fidagarritasuna eta iraupena bermatuz.

Argitalpenaren ordua: 2024-uzt-30